Mehrphasenströmung (Kondensation und Verdampfung)

Vor allem im Bereich von Wasserstoffantrieben sind Phasenübergänge von großer Bedeutung, die durch geeignete Kondensations- und/oder Siedemodelle abgebildet werden können. In Kombination mit der Fluid-Film-Modellierung kann außerdem ein komplexes Mehrphasenproblem einphasig und damit vergleichsweise schnell und kosteneffizient bewertet werden. Zusätzlich ermöglicht die Bestimmung von kritischen Temperaturbereichen Aussagen in Hinblick auf mögliche Vereisung.

Mehrphasenströmung (Tauchprozesse und Beckenströmung)

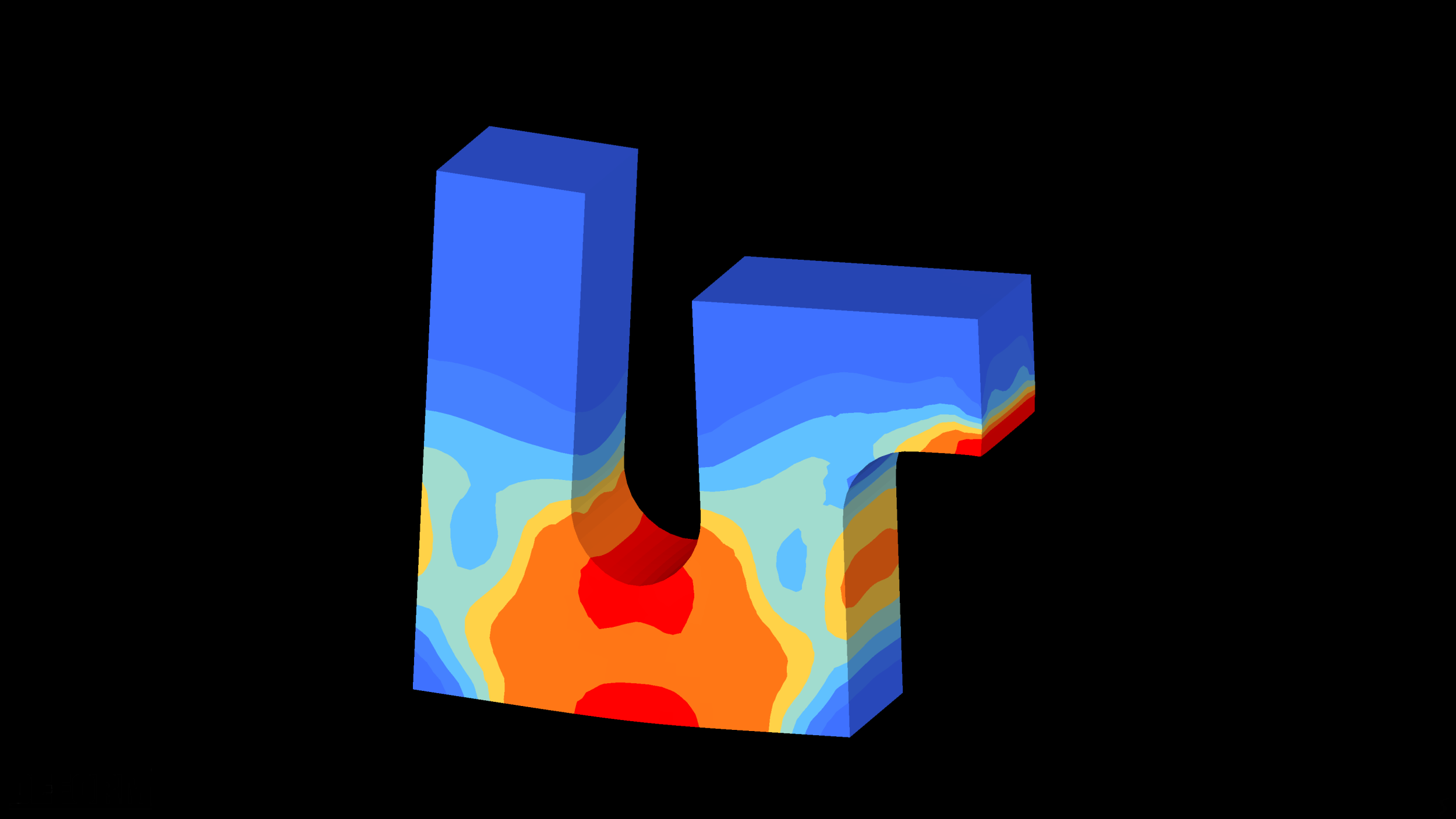

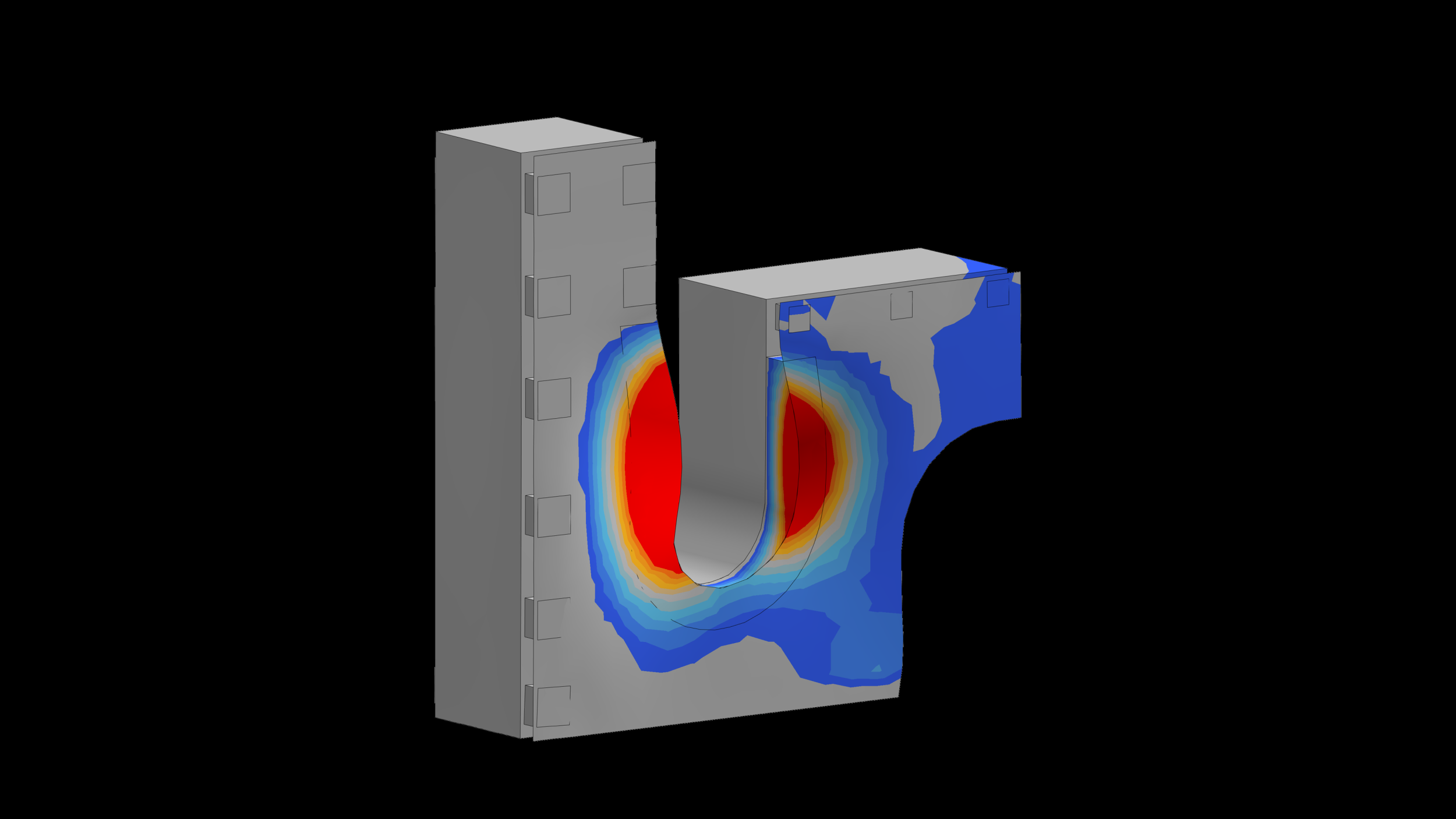

Bei der Durchführung von Tauchprozessen werden verschiedene Fragestellungen mithilfe von CFD- und FE-Berechnungen bewertet. Beispielsweise werden beim Ein- und Austauchen von Bauteilen die entstandenen Druckunterschiede untersucht, die dazu führen, dass außen- und innenliegende Teile zusammen- oder auseinander gedrückt werden. Dies birgt die Gefahr von plastischen Verformungen und Kleberversagen. Es können Drücke, Kräfte, Bauteilbewegungen und -verformungen analysiert und optimiert werden, um mögliche Risiken zu minimieren.

Nach dem Tauchprozess verbleiben oft Restflüssigkeiten in den getauchten Bauteilen. Um zu verhindern, dass diese Restflüssigkeiten in nachfolgende Becken verschleppt werden oder im Trockner einbrennen, wird eine VOF-Simulation eingesetzt. Diese ermittelt die verbleibenden Flüssigkeiten, die anschließend durch geeignete Öffnungen oder Bewegungen der Fördertechnik entleert werden können.

Die Simulation bietet zudem wertvolle Einblicke in die Strömungssituation im Becken. Basierend auf den vorherrschenden Prozessbedingungen können zielgerichtete Maßnahmen zur optimierten Umströmung der Bauteile getroffen werden, um den gesamten Prozess effizienter und zuverlässiger zu gestalten.